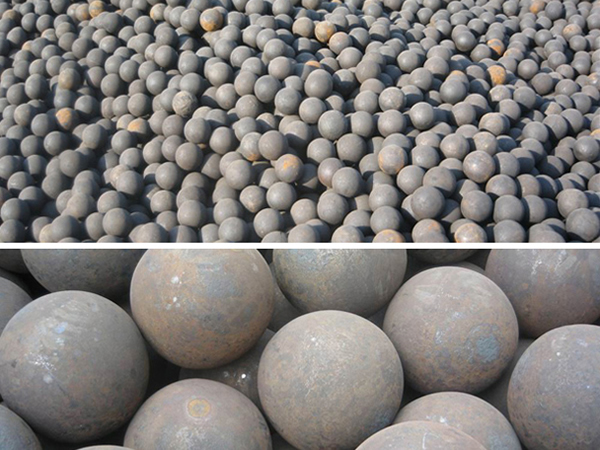

Размольные шары

Употребляемые названия: Размольные шары, измельчающие шары, помольные шары, мелющие шары, дробящие шары;

Совместимое оборудование: Шаровая мельница;

Материал изготовления: Низко- и высокохромистая сталь;

Материал, подвергаемый измельчению: Различные виды руды и породы.

Описание

Размольные шары выступают в качестве абразивного материала, используемого в шаровых мельницах с целью измельчения таких материалов, как руда, порода, цемент, минералы и т.д. Мелющие шары производятся из специальных износостойких материалов, включая высокохромистую сталь, низкохромистую сталь, многокомпонентные сплавы и т.д.

Материалы и размеры

1. Размольные шары из низкохромистой стали: 20-130 мм;

2. Размольные шары из среднехромистой стали: 20-130 мм;

3. Размольные шары из высокохромистой стали: 20-130 мм.

Рекомендации по выбору размольных шаров

1. Если измельчаемые в шаровой мельнице материалы обладают высокой твердостью, рекомендуется использовать размольные шары большого диаметра.

2. Чем больший диаметр имеют шары, тем с большей силой будет измельчаться материал.

3. Если шаровая мельница оборудована двойной межкамерной перегородкой, рекомендуется использовать шары меньшего размера, чем при использовании шаровой мельницы с такой же разгрузочной секцией, но одинарной перегородкой.

4. Объем загрузки средних и больших мелющих шаров может существенно превышать объем шаров меньшего диаметра.

а. Количество шаров, загружаемых в шаровую мельницу, отличается в зависимости от модели. К примеру, для полной загрузки дробилки MQG1500×3000 необходимо 9,5-10 тонн размольных шаров при общей вместимости в 100-150 тонн.

б. При первой загрузке большие размольные шары (120-100 мм) занимают 30-40% объема дробилки, средние шары (80 мм) занимают 40-30% , а маленькие (60-40 мм) - 30%.

в. При запуске шаровой мельницы в неё рекомендуется загрузить 80% от необходимого количества размольных шаров. Остальные 20% добавляются после проверки стабильности работы дробилки.

Процесс производства размольных шаров

1. Высококачественный стальной скрап, хромистая сталь и другие сплавы переплавляются в среднечастотной индукционной печи. После процедур микролегирования и закалки происходит отлив размольных шаров.

2. Отлив при постоянной температуре позволяет избежать дефектов качества отливок, таких как песчаные раковины, воздушные поры и т.д.

3. Закалка позволяет улучшить внутреннюю структуру отливок, снять внутреннее напряжение и улучшить механические свойства готовых размольных шаров.

4. Перед плавкой стали и после, а также в процессе производства мелящих шаров, проводится тщательный спектральный анализ, который позволяет гарантировать корректность химического состава и свойств стали.

| Название | Химический состав ( % ) | |||||||

| C | Si | Mn | Cr | Mo | Cu | P | S | |

| Размольные шары среднего размера | 2.2-3.3 | ≤1.2 | 0.5-1 | 3-6 | 0.6-1 | ≤1 | ≤0.05 | ≤0.05 |

Механические свойства и металлографическая структура

| Название | Твердость поверхности (HRC) |

У дарная вязкость ( Дж / см 2 ) |

М еталлографическая структура |

Показания теста на удар методом падающего шарика и усталостная выносливость |

|

| Размольные шары среднего размера |

≥48 | ≥3 | P+C | ≤Φ80 | ≥15000 ч |

| ≥Φ80 | ≥10000 ч | ||||

| P-перлит; C-карбид | |||||

| Диаметр ( мм ) | Масса ( кг/шт. ) | Количество ( шт./т ) |

| Φ30 | 0.11 | 9091 |

| Φ40 | 0.25 | 3891 |

| Φ50 | 0.50 | 2000 |

| Φ60 | 0.86 | 1153 |

| Φ70 | 1.37 | 729 |

| Φ80 | 2.05 | 487 |

| Φ90 | 2.90 | 345 |

| Φ100 | 4.00 | 250 |

| Φ110 | 5.30 | 188 |

| Φ120 | 6.80 | 147 |

| Φ130 | 7.70 | 129 |

| Φ140 | 8.74 | 114 |